english texts in red below

Diese Seite ist seit 2009 nicht aktualisiert worden, doch in der Zwischenzeit hat sich viel getan:

Die Firma Kuhn in Augsburg hat zwischenzeitlich Ihre Geschäfte eingestellt, Teile, Anleitungen etc. erhält man nun über die Firma Angele (https://angele.de/)

Trotzdem habe ich die Seite unterhalb nicht editiert sondern so belassen wie Sie war.

Weil ich immer noch gerne auf die viele Anfragen antworte habe ich nun versucht, die Texte unter den Bildern auch auf englisch einzustellen.

Korrekturvorschläge sind mir jederzeit willkommen.

This page hasn´t been updated since 2009, but in the meantime a lot has changed:

The Company Kuhn Maschinentechnik, who built these powerhammers for decades, also for the reseller Reiter (who just branded them "Reiter"),

went out of business some time ago.

If you need spare parts, dies and technical support contact the comany Angele (https://angele.de/)

I decided to keep the site in the original, hence some of the information may be outdated.

Finding typos and wrong descritption in the english text may occur; I do not get any reward or money for this site,

so please consider e.g. the outdated look as solely attempt to provide information to everyone needing it.

Please note that all measurements are METRIC.

Unsere neueste Errungenschaft: Ein 40kg Lufthammer Typ KB-1 von Reiter:

Unverhofft kommt oft - durch einen Hinweis kamen wir zu diesem schönen Lufthammer. Der Zustand war sehr gut, lediglich etwas staubig und dreckig; der

Hammer ist bereits längere Zeit nicht benutzt worden.

Hinweis: Die Hämmer wurden im Namen der Firma Reiter von (unter anderem) der Firma Kuhn Maschinentechnik in Augsburg (www.kuhn-maschinentechnik.de) gefertigt.

Die Firma Kuhn fertigt bis zum heutigen Tag unter anderem Lufthämmer komplett in Augsburg !!

Des weiteren sind nahezu sämtliche Ersatzteile für Reiter, Berger und natürlich Kuhn Lufthämmer sowie Gesenke bei ihm erhältlich.

Ich hatte daher ein sehr nettes Gespräch mit Herrn Georg Kuhn der mir freundlicherweise eine Bedienungsanleitung zukommen ließ.

Herr Kuhn konnte mir sagen, daß mein Hammer Baujahr 1966 ist und für einen Maschinenhändler in München gefertigt wurde.

Das Alter ist unter anderem erkennbar an der Flachführung am Bär (später mit Nut) und der blauen Hammerschlaglackierung (später grün)

Auch fehlt eine Art Einstellventil am unteren Verbindungsschlauch, dies wurde erst bei späteren Serien eingebaut.

Auch wurde hier ein sogenannter Tauch-Bär verbaut wurde, er kann mit Gesenk komplett in den Zylinder fahren.

Vielen Dank nochmal nach Augsburg für die freundliche Hilfe !

In 2009 we had the opportunity of buying an used powerhammer type Kuhn KB-1, it was made by the company Kuhn in Augsburg and often branded by the company Reiter, because of that, used Reiter and Kuhn powerhammers are identical. These hammers range from KB-0 with about 25kg ram to 34kg or 75kg rams, sometimes bigger. They have some very interesting technical clues and solutions. Different from Bêché, who built much larger machines with much higher ram weights and even special machinery, Kuhn made the smaller versions for the "normal" blacksmiths; with the integrated anvils and the smaller and lighter frames these machines had a much less sophisticated setup, needed no special machine bed and could also be mounted on a mobile base to be moved around if needed. The shown KB-1 here had a complete weight of about 600kg, similar Bêché LH1 had 2-3 metric tons.

We have two different manuals as PDF, unfortunately only in german!

Bei Fragen oder Hinweisen für uns (und natürlich auch andere Interessierte) bitte mailen an:

For further questions or hints for us and others feel free to send an email to:

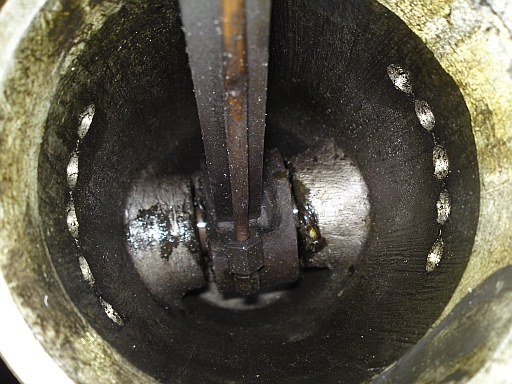

Gut zu sehen sind die beiden Löcher in der Zylinderwand, die für Auf- und Abbewegung

des Bären sorgen. Die schwarze Verkrustung auf der Dichtfläche kommt höchstwahrscheinlich von einer Dichtpaste.

Sie wurde entfernt und durch eine handgefertigte, ölfeste Gummidichtung ersetzt.

Top front view inside the ram´s cylinder. Clearly visible: the two bores for the up and down movement of the ram. The black residue comes from the old sealant,

Top view inside the normally covered space between the two cylinders.

On top is the valve that controls the up/down movement of the ram.

On the lower side ist he pressure relief valve with which also the top position of the ram can be adjusted.

Die Führung des Bären. Sie wird von unten an den obigen

Zylinder montiert (hier: 6x Imbusschrauben, 6er Schlüssel).

Mithilfe dieser Führung kann man den Winkel des Bären ändern, im

konkreten Fall wurde der Bär, der vorher im rechten Winkel zum

Gehäuse stand, um 60 ° gedreht, um ein bequemeres Arbeiten zu

ermöglichen.

Interessantes Detail: Die Führung an der plangefrästen Seite des

Bären wird durch den gut sichtbaren Messingblock bewerkstelligt;

dieser ist mit 2 Imbusschrauben von außen befestigt

The ram´s guide, mounted on the

lower side of the rams cylinder with 6 Allen screws.

With this guide you can adjust the ram - and with it the die -

to the desired angle to the machine frame in increments of 60

degrees.

The rams flat side is guided by the brass (or bronze) block,

bolted two times from the outside.

The ram, centrepiece of the powerhammer.

On the right side is the groove for four steel piston rings

The Plate for the lower die. The slightly conical centerpice fits tightly in the bore in the anvil - once pushed in by hand, you cannot move it anymore.

The four piston rings of the ram. Underneath the cylinders cover with newly made rubber gasket

The anvil with the bore for the plate - bit dirty but like new

Klar, Rohe Gewalt, Brecheisen, Meissel etc...

Oder aber: simple aber sehr effektive Lösung: Die beiden Gewindelöcher werden mit jeweils einer Schraube bestückt und dann abwechselnd und gleichmäßig angezogen. Die Aufnahme ist dann frei beweglich.

...wir mußten auch erst drüber nachdenken

How to get loose the stuck die-plate from the anvil - we had to think about it a little while, as we didn´t had any manual.

You have to use the two threaded bores left/right with two M10 bolts which are tightened simultaneously, this will lift the plate easily. Now you can align it with the ram´s die.

The new drip-oiler as the old one was broken. It gives the oil directly in the driven pistons cylinder.

Again top view, you can see the flywheel below.

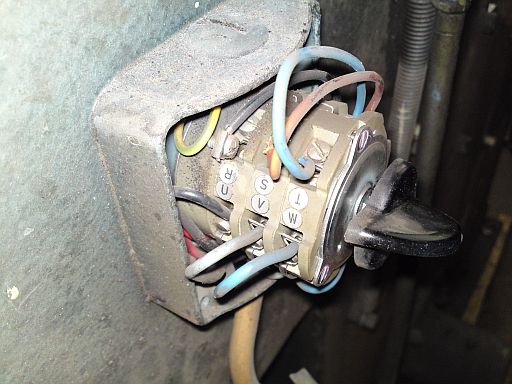

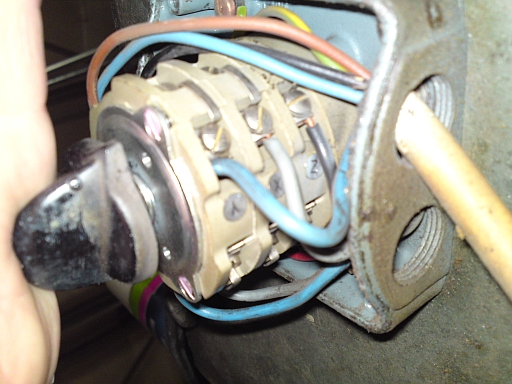

Die Gesenkaufnahme unten ist schon - wie auch (nicht sichtbarerweise) der Bär - um 60° gedreht. Auf der Plakette steht leider nirgendwo das Baujahr. Der angebaute Stern - Dreieck - Schalter scheint original zu sein, jedoch schaltet er nicht zwischen Stern und Dreieck um ... ?!?

Ram and cover mounted, ram and lower die turned to an angle.

On the type plate is no year of manufacture.

This hammer runs on 3ph 400V 16A, this is common in germany.

The delta-wye-switch on the side seems to be original, but does not switch.

Der Holzblock vorne soll den Bären möglicht weit eingefahren halten, damit die Oberfläche des Bären möglicht unversehrt und ohne Rost bleibt.

Side-view. Still standing on the palette, the hammer is mostly covered with dirt. The connection cable will also be replaced to match VDE requirements.

The piece of wood just keeps the ram inside the cylinder for rust protection.

Two dies of three we have/we had. They have to be dressed a little

Ähnlich wie beim Zylinder für den Bären weißt auch diese Lauffläche keine Riefen oder ähnliches auf und ist sehr schön blank. Beides spricht für den guten Zustand der Maschine.

Just slightly cleaned: cylinder and piston of the drive side are in perfect shape.

The cylinder is perfectly shiny and has no dents. It will be sealed with some liquid sealant.

On the left side the drip-oiler with the inlet bore, on the right side the valve can be seen.

Oben: der Anschluß für das Kniestück zum Luftfilter

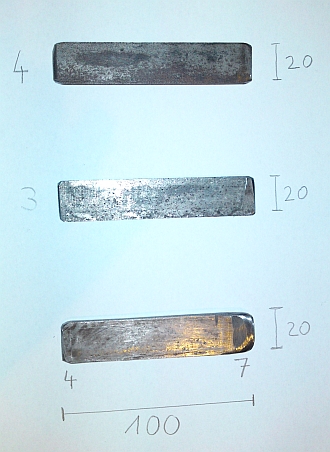

Top view inside the valve. Right the hose to the ram. on the top side the shaft to the foot pedal. Here on top the knee pipe to the air filter is installed.

Parts of the valve of the air filter. The spring pushes down the ring onto the plate left with the threaded rod, the nut right fixates the lid of the filter on that threaded rod.

Assembled it is a valve that opens if the driven cylinder creates a vacuum.

Daher ist ein Auswaschen mit Benzin oder Bremsenreiniger sinnvoll und meist - wie auch in diesem Fall - dringend nötig, jedoch niemals danach das einölen vergessen !!!

Im Luftfilterkasten wird durch das gelochte Rohr die Luft erneut verwirbelt, damit auch feinste Partikel oder Feuchtigkeit an den - ebenfall öligen - Wänden des Luftfilterkasten hängen bleiben.

The air filter. The inlet on the right consists of several layers of oil-wetted mesh, particles entering should stick to the oil. It has to be cleaned regularly by degreasing, cleaning an oiling it again, same filters were used in cars and motorcycles.

The cover of the driven piston with some residue of the old sealant or gasket

Wie man sieht war der Sitz des Ventils nicht ganz dicht, so daß neben dem Ventil komprimierte Luft in den Luftfilterkasten entweichen konnte.

Eventuell war das gewollt, um ein Anlaufen des Motors zu ermöglichen und Schäden wegen des Überdrucks zu vermeiden, ansonsten wird dieser Ventilsitz mit einer Papierdichtung abgedichtet.

The cover from the upside. the bigger bore fits the valve of the airfilter, the smaller bore is for the spring and the ring to seal the valve until vacuum.

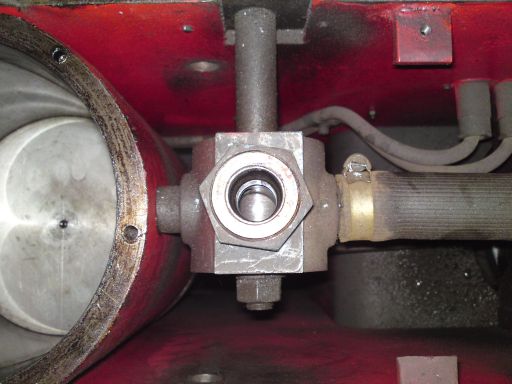

Hier seht ihr die Keile, die das Gesenk am Bär klemmen.

Die ersten beiden sind nur einfaches, gerades Bandeisen, der untere Keil ist konisch, von 7 mm auf 4 mm. Wichtig ist, daß keiner der Keile länger als 100 mm ist, besser wären 98 mm. Grund: Sollte der Bär ganz in die Führung laufen beschädigt er diese sonst (siehe unsere Führung, leider)

Das es insgesamt drei Keile sind liegt daran, daß man somit die Gesenke gut aufeinander ausrichten kann; das untere Gesenk wird mit nur einem Keil geklemmt.

On request: These are the wedge an the shim of the ram´s die. What is important ist, that the length of the wedge or the shim should not be longer than 100mm, better 98mm, because otherwise it will stand out of the ram and damages the guide of the rams severely.

Later editions of the Kuhn/Reiter hammer have a different guide system, the ram will not hit the guide

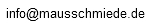

The pressure relief / adjustment valve. The spring pushed the ball gently upwards to close the valve. In the lower cylinder are three bores for the splint pin holding the spring in place.

With these bores the upper idle position of the ram can be adjustet.

Die Grundstellung des Ventils: Lange Öffnung verbindet im Leerlauf Antriebszylinder mit dem Luftfilterkasten (nach oben). Bei Betätigung wird der Druck langsam zum Bär umgeleitet.

The main valve "exploded" There are no seals or gaskets. The high shoulder and the washer on the other side are sufficient.

The idle position is that the long cutout connects the driven piston and the air filter´s pipe knee on top. When engaged, the pressure is slowly redirected to the ram.

The valve´s housing, on top to the air filter, left side to the ram.

The flywheel with the piston rod. The thin copper pipe transports grease to the piston pin´s bushing. Underneath is a grease nipple.

Die beiden oberen Imbus - Schrauben sowie der Spannstift halten die Pleuelstange, um den Kolben auszubauen oder die Antriebsriemen zu erneuern muß man anscheinend hier ansetzen. Links neben der oberen Imbusschraube sitzt der Schmiernippel für den Kolbenbolzen, auch er muß weichen.

The bearing of the piston rod. Above the thread ist a grease niplle. To change the V-belts or to get the piston out, you will obviously have to open the two Allen screws. To the left is another grease nipple.

Die Schmierspuren am Kolben zeigen, daß die Passung zwischen Kolben und der Führung relativ groß ist. Daher kann es beim Anfahren dazu kommen, daß der Bär unsanft aufsetzt, weswegen beim Anfahren IMMER ein Stück Holz zwischen oberen und unterem Gesenk sein sollte.

Ganz wichtig: NIEMALS ohne Gesenk anfahren, der Bär schlägt dann nämlich auf seine Passung !

The driven piston. The diameter is mostly so small as seen here, just on top there is a plate with eight piston rings in two grooves.

What is important: Never start the hammer without both dies. Otherwise the ram will hit his guide internally

Keilriemen: Typ & Dimension siehe direkt hier drunter !!

The motor (made by AEG) with the V-belts. Due to ageing they have to get changed.

Type and dimension as seen below

Wenn möglich wird demnächst nachfolgend ein Foto des offenen Schalters eingefügt.

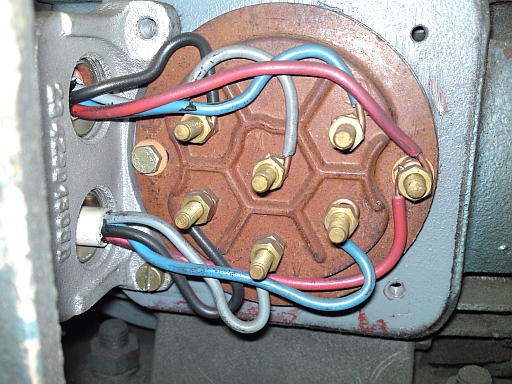

The connection on the motor

Es ist jedoch ab und an recht schwer, passende Ersatzteile für 40 - 50 Jahre alte Maschinen zu bekommen, daher hier Fotos mit dem Herstellerlogos und deren Typenbezeichnung.

3 Stück Ersatzkeilriemen in passender Länge: 13 x 1750 mm.

Wichtig ist, daß es wirklich Keilriemen sind; man bekommt leichter Zahnriemen, die sind allerdings weniger gut geeignet.

Zahnriemen übertragen die Kraft über den Formschluß der Zähnchen.

Keilriemen hingegen "klemmen" in der konischen Führung, übertragen die Kraft über den seitlichen Formschluß; die Seiten sind anders ausgearbeitet.

Und mal ehrlich: das Wechseln der Riemen ist jetzt nicht so ein technisches Highlight, daß man es öfter als nötig wiederholen muß, zumal die Preise nahezu identisch sind.

Three V-belts size 13mm length 1750mm. It is important that these are real V-Belts and not toothed belts, as they have less form fit on the sides.

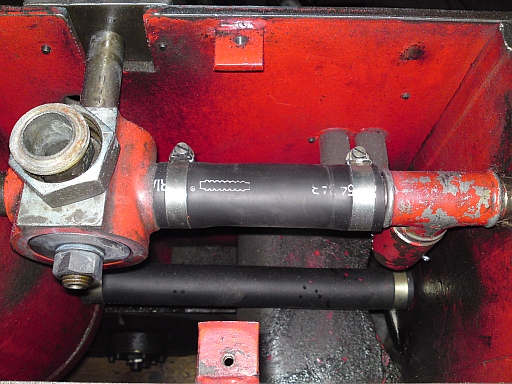

Dies ist ein Preßluftschlauch nach DIN, bekannt vom Preßlufthammer an Baustellen, hoher Berstdruck, mittig armiert. Innendurchmesser ca. 25 mm (1"), damit paßt er auf die Rohrstücke von Überdruckventil usw. Geht etwas streng drauf, daher unbedingt dran denken: VORHER die Schlauchschellen drüberschieben !!

Warum den Schlauch ? Weil man den ebenfalls nicht so oft erneuern muß.

Bestimmt gibt es andere Schläuche, die auch geeignet sind, wir haben uns aber für die rustikale Variante des Überdimensionierens entschieden.

Ein späteres Gespräch mit Herrn Kuhn hat allerdings gezeigt, daß ein normaler Wasserschlauch ausreichend gewesen wäre, da hier weniger Druck übertragen wird als wir vermutet haben.

The two hoses connecting the two cylinders, we used special high-pressure hoses. In a later call with Mr. Kuhn we were told, that normal hoses from the gardening supply would have been sufficient.

Ob der ein Originalteil ist kann ich nicht sagen.

R-S-T sind die drei Phasen aus dem Netz (heute normal mit L1 bis L3 bezeichnet)

U-V-W ist die eine Leitung zum Motor.....

Da der Schalter schichtweise ausgebaut ist, würde sich folgendes Bild ergeben:

T zu W zu Y, S zu V zu X und R zu U zu Z.

Wie genau was angeschlossen wird weiß ich nicht, daher wird sich unser fachkundiger Kollege der Sache annehmen - sobald fertig gibt´s die Auflösung dazu.

The new hoses, finally installed. Due to the little space it is harder to install the hoses than previously thought.

Einem Tip zufolge sollte bei Erhitzung des Kolbens (100 - 150 °C) der Bolzen lösbar sein. Aufgrund des harzigen Fetts kommen wir wahrschenlich nicht daran vorbei.

The driven piston with the two grooves and, all in all, eight piston rings.The piston bolt is quite stuck, some tips said, preheating the piston to 100-150 °C will loosen it.

We thought about separating the piston and the piston rod at first, but in the end we kept it; the damage that could have been done by separating them will never be worth the benefits achievable by separating.

Aber da die Fettleitung nur auf einer Seite ´runterläuft wird es etwas einfacher

Wir werden die Leitung demontieren und versuchen, ob sie noch durchgängig ist.

Oftmals verharzt das Fett in solchen Leitungen dermaßen, daß auch mit der Fettpresse nichts mehr geht. Nach ein wenig vorsichtigem Erwärmen ging das Fett glücklicherweise problemlos durch.

Internal view of the piston. Note that the eye is assymetrical to the rod. The copper pipe for the grease was tested and after a little, careful heating, the grease could be pumped.

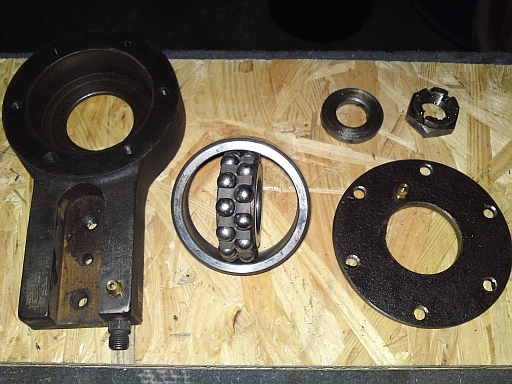

Die Kronenmutter hält übrigens die Achse der Schwungscheibe durch zwei Lager fest.

Trotz alles Restaurierungswillens: diese Kronenmutter sollte man nur dann lösen, wenn man muß, SW 35 oder Ähnliches ist nötig

Zusätzlich haben wir....

Not easy to find, especially on a quite dirty machine. This is the cover of the main bearing of the flywheel, which is used for grease storage as well. At first, there is an Allen screw to be removed which sits exactly in the middle between cover and body. The cover unscrews very well afterwards. Being about 1/4 full of really old sticky grease, it hast been cleaned.The big castle nut securing the flywheel and the bearings was kept as it is. A metric socket about 35mm ist needed.

Die einzige Möglichkeit war, vorsichtig einen Torx - Bit in die kleine Öffnung

zu klopfen, Linksausdreher etc. klappte nicht. Es ist übrigens ein M6 - Gewinde.

Danach haben wir zuerst unter ständigen Weiterdrehen Fett durch den neuen Schmiernippel gepreßt, um das hintere Lager vom alten Fett "freizuspülen".

Dann richtig Fett auffüllen, durch das Zuschrauben wird auch etwas Fett eingepreßt. Wenn alles wieder verschraubt wurde einfach nochmal (bei uns: 10 Hübe) Fett

durch den Schmiernippel pressen, das sollte beide Lager gut versorgen, dennoch

nach wenigen Betriebsstunden nachschmieren, damit das alte Zeug mal ´rausgeht.

The old grease nipple, dismantled by forcing a small torx bit inside. All other options failed. After replacing, we uses the grease gun to get rid of the most of the old sticky grease by slowly turning the flywheel while pumping. Filled with new grease and giving some 10 pumps of grease, it will be sufficient.

(hier links auf dem Bild) wurde zudem die Leitung gründlich gereinigt.

Schließlich wurde das komplette Lager demontiert; das große Kugellager

(lt. Definition ein "Pendelkugellager mit einteiligem Stahlblechkäfig",

hab extra nachgeschaut) ausgewaschen und mit Druckluft ausgeblasen.

Man möchte ja nicht glauben, wie sich das alte Fett festgesetzt hat.

Zum Ausbau kams übrigens so: der letzte Schmiernippel weigerte sich beharrlich,

was einem Linksausdreher das Leben kostete, der dann - natürlich bündig zur

Oberfläche - abriß. Volle Punktzahl !!!

Same here with the bearing of the piston rod.It is defined as double self-aligning ball bearing. Reason for dismantling: the last old grease nipple (of course) resisted our bolt extractor which (of course second time) broke exactly plain with the surface. The bearing was thoroughly cleaned by washing and compressed air multiple times and re-greased.

Wir haben das Pleuellager noch richtig abgeschmiert, kontrolliert ob die Schmierung im Kolben (zum Kolbenbolzen) funktioniert und den nochmal Motor richtig ausgerichtet (90° zu den Riemen)

Dann kam die Montage des Kolbens

Achtung: Es gibt jeweils 4 Stück mit 1,0 mm und 4 Stück mit 1,5 mm Stärke. Die Nuten haben ca. 5 mm Höhe, so daß man beide Stärken kombinieren muß !!

Sie gehen etwas schwer in die Nut, ebenso geht im Anschluß der Kolben etwas schwer in den Zylinder. Hierbei NICHT fest drücken sondern mit kleinem Schraubenzieher vorsichtig die Kolbenringe in die Nut drücken.

Vorher natürlich: Kolben und Zylinder reinigen, Ecken, Kanten und Riefen vorsichtig mit Hand und Schleifpapier glätten, dann alles gut mit Öl benetzen.

Danach das Pleuel mit dem Pleuellager verbinden, den Spannstift eintreiben (zwischen Schwungscheibe und Lager unterlegen !)

Abschließend: Unser Modell ist von 1966 ! Spätere Modelle haben z.B. keinen Stern - Dreieckschalter mehr, haben Rückschlagventile zwischen Tropföler und Rohr, haben an der unteren Schlauchleitung eine weitere Einstellmöglichkeit und haben auch eine Bohrung in der Schwungscheibe um den Spannstift durchzutreiben.

Bitte selber zuerst nachdenken und dann handeln !

Schließlich noch ein Hinweis:

Laßt bei kalten Temperaturen den Hammer erst Warmlaufen. Er wärmt sich durch den Betrieb auf und verteilt das Öl aus dem Tropföler. Gerade der Bär vorne wird erst dadurch richtig versorgt.

Am 09.02.2010 um 19:33 Uhr haben wir es geschafft, der Lufthammer ist fertig und funktionstüchtig Testläufe sind geglückt !

War auch Zeit !

On the finish line

Everything thoroughly greased, every grease point checked for function, finally aligning the motor to the belts and as exact as possible to 90° to the flywheel.

Then the assembly of the piston:

CAREFUL, there are 4 rings with 1,0mm thickness and four rings with 1,5mm thickness, you have to combine them to the 5mm grooves of the piston!!

Of course cleaning the piston and the cylinder, deburring all sharp edges in advance.

They have quite a tight fit in the grooves. Also the piston fits really tight in the cylinder, lubricate well and use as little force as possible.

Afterwards, we connected the piston rod to the bearing and fitted the spring dowel pin in, shim between the flywheel an the bearing for that.

The featured power hammer is made in 1966, later editions of that type had some improvements, e.g. a hole drilled in the flywheel for removing the spring dowel pin, having a back-pressure valve between the hammer and the drip oiler, the ram has a groove on it for keeping it aligned (replacing the milled edge and the bronze block) and therefore the ram can´t go up inside the cyylinder anymore. Also, there is a second valve on the lower hose for the adjustment of the ram.

Please consider the situation yourself before taking any action!

In colder conditions let the power hammer warm up itself before using. This will bring the needed lubrication to the ram

On the February 9th, 2010 we had the hammer back runnning.

Das Pleuellager wurde richtig gut eingefettet und wieder zusammengebaut

Die gute Nachricht: Ab jetzt kommt nur noch der Zusammenbau.

One step forward, the new belts are on, the nuts on the motor were exchanged for suitable slide block nuts (however that is correctly called) so you can just tighten the screws from top, as it is nearly impossible to get to the nuts on the bottom side. The bearing of the piston rod was thoroughly greased.

The good news at this point: now it is just the assembly left.