Eines vorweg: Wir sehen nachfolgende Bilder und Versuche als Gedankenspiel das nicht zur Nachahmung gedacht ist.

Wir lehnen hiermit auch jegliche Haftung / Verantwortung für Sach- und/oder

Personenschäden ab, die durch eine Nachahmung der auf dieser Seite

gezeigten Geräte und/oder deren Betrieb entstehen.

Wichtig ist auch, daß - wenn auch hier unerwähnt - generell ein geeigneter Druckminderer sowie

- unverzichtbar - eine geeignete Schlauchbruchsicherung verwendet werden sollte.

Ein Kohlefeuer ist das "richtige" Schmiedefeuer; der Bestandteil, der nach Amboss und Hammer dem

Laien als einer der ersten Begriffe in den Sinn kommt, wenn man an eine Schmiede denkt.

Nicht zuletzt wegen der vielen Vorteile ist die Variante des Kohlefeuer seit Jahrtausenden in Gebrauch und ist es noch heute.

ABER: Hat man z.B. keine feste Esse mit Kamin oder will man nur ein kleines Stück erwärmen, ist es umständlich, die Kohlenesse anzuheizen.

Daher ist eine Gasesse eine heutzutage immer weiter verbreitete Variante.

Meistens wird sie mit Propangas aus einer 11kg - Flasche betrieben, in selteneren Fällen mit Erdgas aus der Gasleitung

Das Herzstück der Gasesse ist der Brenner, ihm soll nachfolgende Dokumentation gelten.

|

|

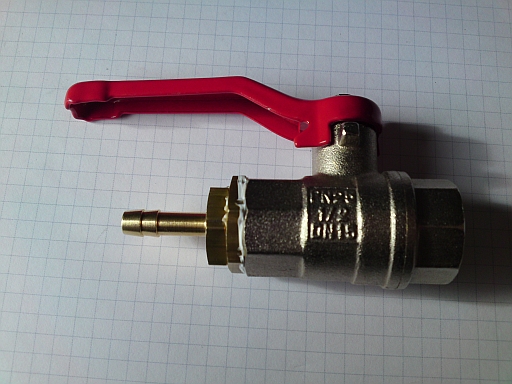

| Was

bei jedem der Versuche zum kommen wird ist dieser 1/2" Kugelhahn. Auf der Anschlußseite (hier links): 1x Reduktion 1/2" auf 3/8" aus Messing, gibt es bei den Druckluft - Teilen, ebenso den Schlauchanschluß mit Ø 6mm auf 3/8" Gewinde. Beides wird mit Teflonband abgedichtet und fest verschraubt. Ebenso verwenden wir ein Kupferrohr Ø 12mm mit 1,0 mm Wandstärke. |

Versuch

1: Anstelle des einzulötenden Düsenstocks

haben wir etwas anderes probiert: Die Nietmutter mit M6 - Gewinde (oben: im Originalzustand)besteht aus Stahl und wurde mittels Maschine aufgezogen, so daß sie sich im Kupferrohr klemmte und dieses dabei etwas aufbog. Anschließend wurde das Kupferrohr auf der Drehbank wieder auf Ø 12 mm gedreht. |

|

|

| Oben:

zwei verschiedene Düsenstöcke eines MIG/MAG

Geräts, im oberen ist die Stromdüse (M6, 0,8mm Öffnung) bereits eingeschraubt. Ganz unten: Das aufgeweitete Kupferrohr mit der M6 Nietmutter, die Stromdüse paßt. Interessanterweise haben die längeren Düsenstöcke (mitte) genau 10 mm Durchmesser, gemessen zwischen Gewinde und Kopf. Die kleineren haben 10.3 mm und müssen daher an der Drehbank nachbearbeitet werden |

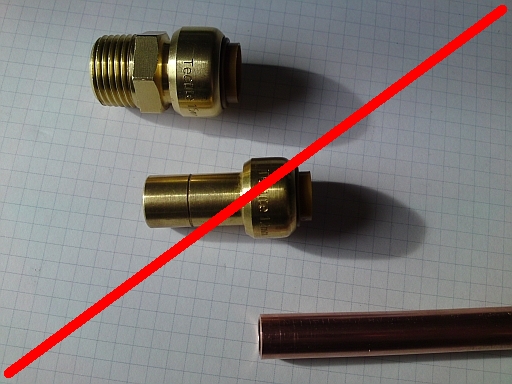

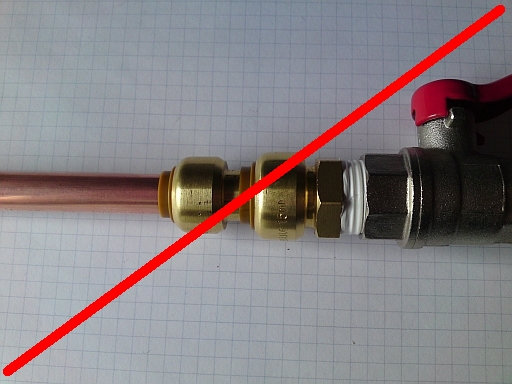

Das Auflöt - Fitting, Ø 12 mm auf 1/2" - wie schon in vielen Anleitungen erwähnt. |

|

|

| Achtung: Laut Hersteller sind diese

Art von Fittings NICHT für den Gebraucht mit Gas zugelassen. Aufgrund dessen werden wir diese Kombinationen auch nicht testen. |

Achtung: Laut Hersteller sind diese Art von

Fittings NICHT für den Gebraucht mit Gas zugelassen. Aufgrund dessen werden wir diese Kombinationen auch nicht testen. |

|

|

| Die

Stromdüsen, schon abgedreht. Wichtig ist, daß beide

Teile ein klein wenig Luft haben, damit das Lot schön verlaufen kann. Gleiches gilt für das Kupferrohr. Beim Abdrehen auf der Drehbank tut man sich etwas leichter, wenn man eine kleine Gewinde- stange M6 einschraubt und diese ins Futter einspannt. |

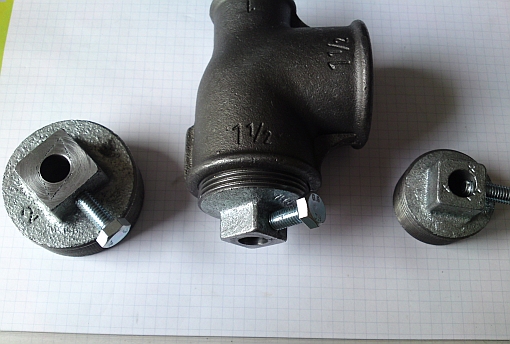

Seltene

Stücke: ist das T-Stück rechts (2 x 1 1/4" auf 1")

noch vergleichsweise gängig, so ist das T-Stück links ( 2 x 2" auf 1") ein echter Exot für Normalsterbliche. Zum besseren Vorstellen liegt unten ein Maßstab, die untere linke Lücke ist 18 mm breit. |

|

|

| Die

fertigen Stopfen: ein Loch mit Ø 12 mm gebohrt,

dazu ein kleines Loch für ein M8 Gewinde. Sicherlich hätte auch ein M6 (oder sogar M4) gereicht, allerdings waren M8 - Schrauben gerade da. |

Jetzt

alles zusammenbauen bzw. -löten und fertig: der Brenner. Das 1

1/2" T-Stück Die Mutter für den "Drosselschieber" haben wir angeschweißt. Stahl an Guß schweißen geht, jedoch nur bedingt stabil. Für den Schieber reicht es allerdings. |

|

|

| Das

fertige Ergebnis. Vorne wurde einfach ein 1" Rohr angebracht um einen

gewissen Abstand zu bekommen. Das Blech zum Verschluß des T-Stücks ist simples Alu, aufgrund des Luftstroms bleibt alles ab ca. der Mitte des 1" Rohrs kühl, auch das Kupferrohr. Zum Abkühlen entfernen wir das Kupferrohr durch Lösen der Schraube, die richtige Position ist aber auf dem Kupferrohr angezeichnet. |

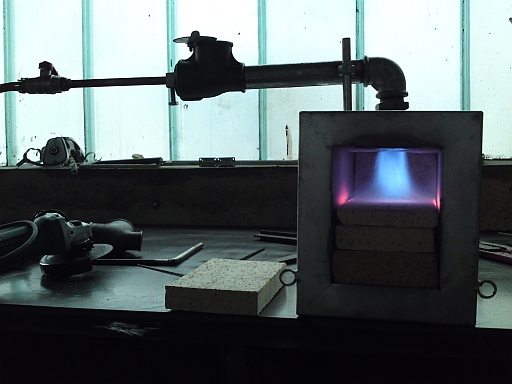

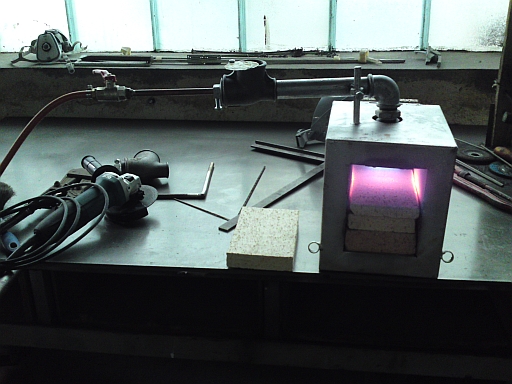

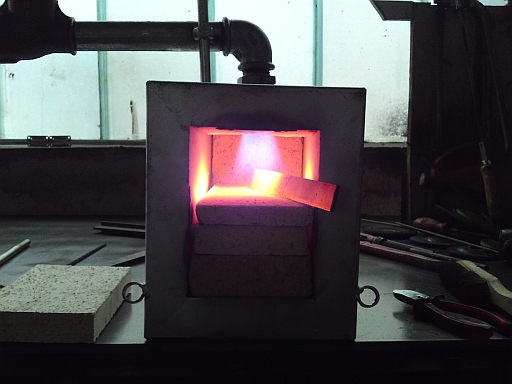

Die Schamottsteine

fressen zwar anfangs Temperatur, es ist aber diesmal nicht anders möglich gewesen. Den Körper der Esse konnten wir günstig beziehen und haben ihn nur ein wenig umgebaut, so z.B. haben wir den hinteren Stein anders befestigt, um ihn nach oben herausnehmen zu können. Da der Brennraum viel zu groß war, und somit schlecht zu erwärmen, ändern wir die Größe flexibel nach Bedarf durch die Steine. |

|

|

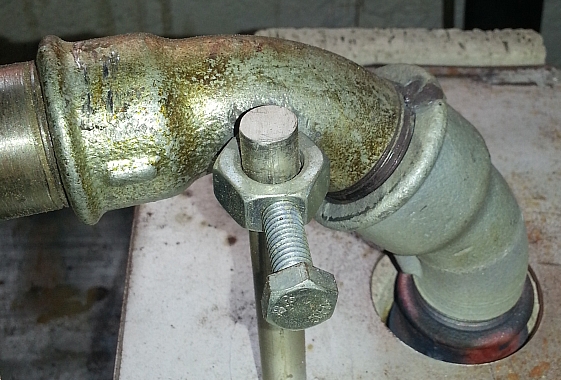

| Nochmal

die ganze Konstruktion. Leider mußten wir auf einen

90° - Bogen zurückgreifen, da der Aufbau ansonsten zu hoch geworden wäre. Daran kam ein kurzes zweiseitiges Gewindestück und - quasi als Flare - ein Reduzierstück 1" auf 1 1/2 ". (Strömungs-) Günstiger wären zwei 45° Stücke gewesen, klar. |

Ein Stück Bandeisen 25 x 4 mm nach ca. einer Minute, der Gasdruck war bei ungefähr 1 bar. Da sich auch die Esse mit der Zeit sehr erwärmt ist eine zumindest brandsichere Unterlage gut. Unser Schweißtisch mit 10 mm Stahl - Arbeitsplatte ist natürlich etwas übertrieben. Was noch probiert wird: bei einem höheren Gasdruck hat es den Anschein, als ob die Flamme nicht genug Sauerstoff bekommt. Eventuell wird dazu das 2" T-Stück montiert. |

|

|

Wie oben beschrieben - der 90° Bogen wurde durch zwei 45° Bögen ersetzt; die Verbesserung war spürbar.. Das kann natürlich auch am gleichzeitigen Umbau auf das 2" T-Stück gelegen haben; damit war es natürlich immer möglich, genug Luft zuzuführen. Was man am Rand gut erkennen kann: das Gewindestück, daß als Flare benutzt wird, weißt schon einige Verfärbungen auf. Beim Ausbau sah man die ganze Tragweite; die äußeren Schichten bröckelten bereits verzundert ab. Noch ist allerdings genug übrig....und wenns mal ist..... |

|

Nach mehreren Benutzungen der Gasesse mit (am Ende doch) dem 2" T-Stück (ansonsten gleicher Aufbau) mit sehr guten Ergebnissen kamen wir zu der Überzeugung: "Das kanns noch nicht gewesen sein. Da geht noch was anderes" Gesagt - getan, eine kürzere Lösung sollte her, wenn möglich etwas unterschiedlich zu den bekannten Brennertypen. Wenn möglich sollte mit der Verkürzung auch erreicht werden, daß man einerseits mit weniger Gasdruck arbeiten kann, zum anderen sollte der Versuch zeigen, ob sich etwas am Flammverhalten ändert, wenn die Luft nicht nur von einer Seite sondern ringsum einströmt. Hier das Ergebnis, wohlgemerkt nur ein Testkandidat. |

|

|

|

Eine Modifikation des Brennerrohrs: Das 1" Rohr wurde vier mal eingefräst, Breite 8mm und Länge ca. 50 mm. Der angeformte und gelötete Schieber aus Kupfer kann die Luftzufuhr genau regulieren. Das auf dem Bild linke Ende wird durch ein abgedrehtes Paßstück geschlossen mit einer 12,5 mm Bohrung für das Gasrohr. Die Gewindebohrung oben verbindet Rohr, Paßstück und Gasrohr. Leider stellte sich heraus, daß die Konstruktion zwar ausreicht um die Esse ordentlich zu befeuern; die Lösung mit dem 2" T-Stück jedoch noch ein klein wenig besser funktionierte. Wir gehen davon aus, daß die einströmende Luft nicht ganz ausreicht; bei Gelegenheit werden wir die Einfräsungen auf 10 oder sogar 12 mm verbreitern. |

|

| Ihr habt eine Idee, was wir besser machen könnten ?? Oder eine andere Idee ?? Dann schreibt uns eine Email !!! | |